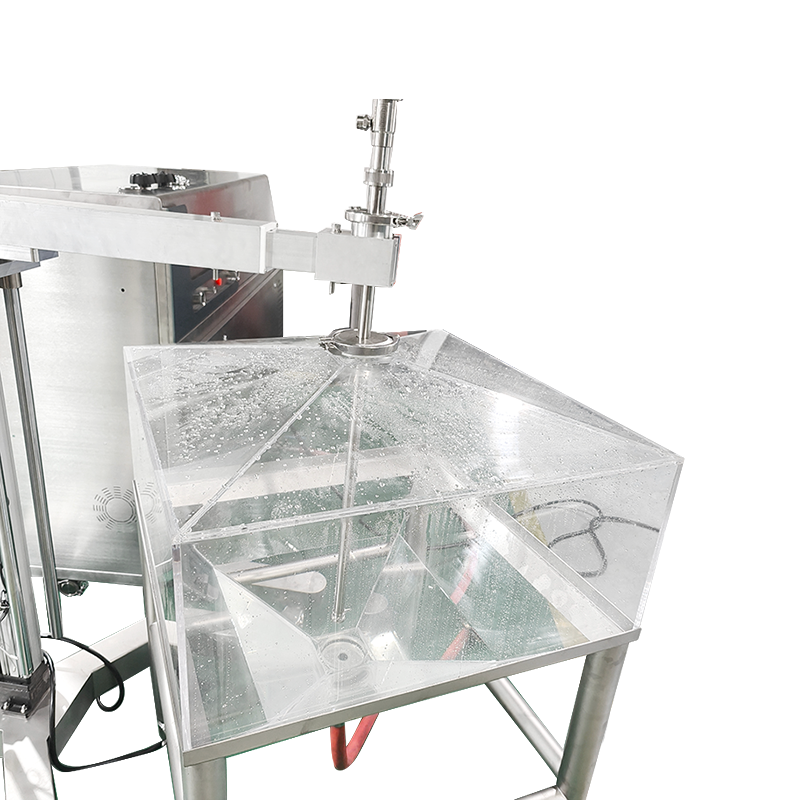

Ciri-ciri dan proses pengeluaran injap diafragma bawah tangki kebersihan

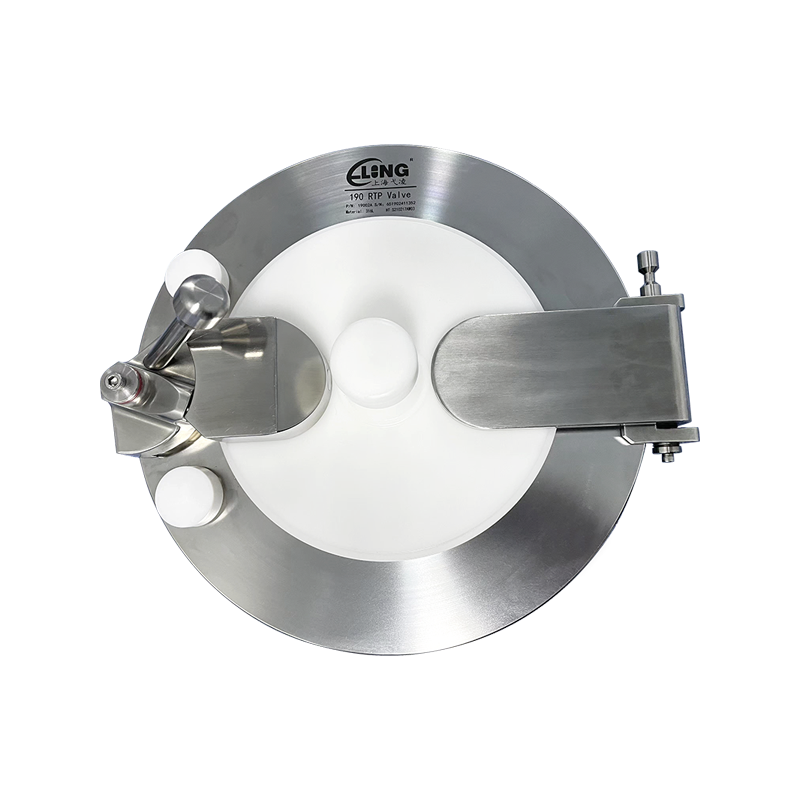

1 Tiada pengekalan: reka bentuk diafragma yang unik memastikan bahan dikosongkan sepenuhnya apabila injap ditutup, mengelakkan sisa bahan dan pencemaran silang.

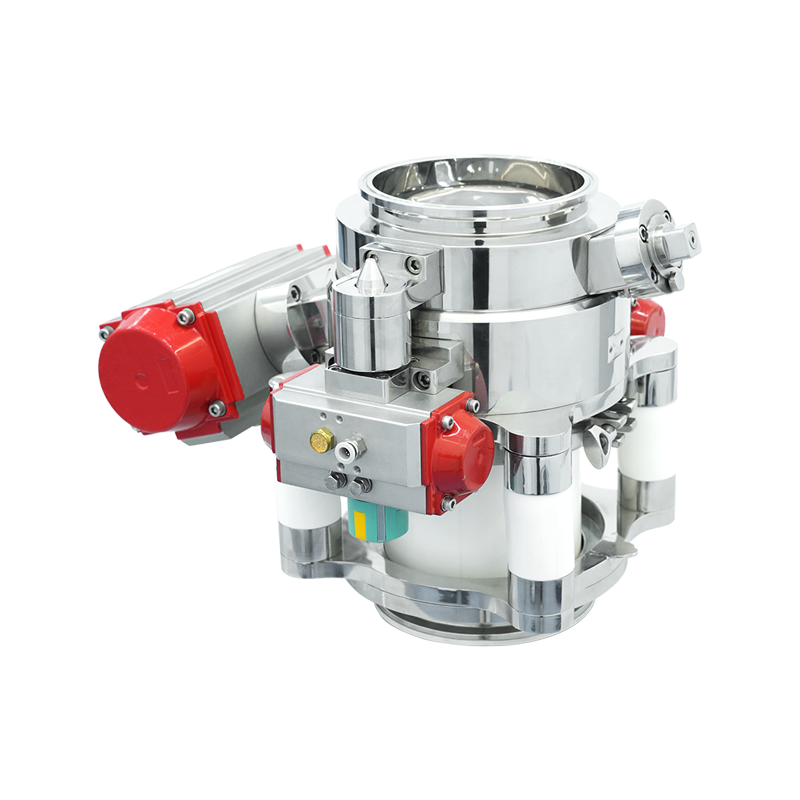

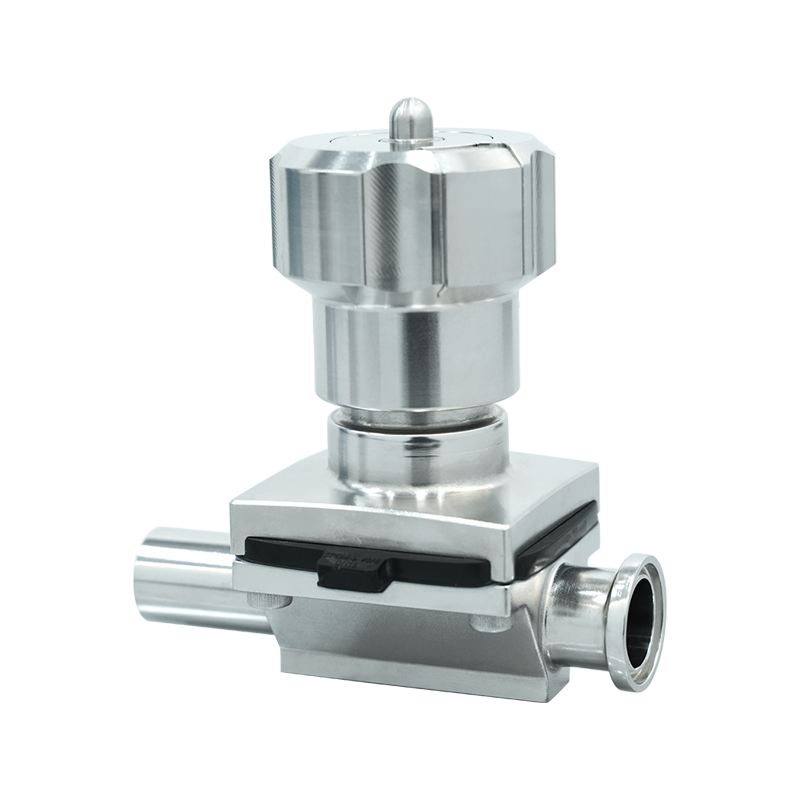

2 Sangat bersih: permukaan injap telah dirawat khas, licin tanpa ruang mati, mudah dibersihkan dan disinfeksi.

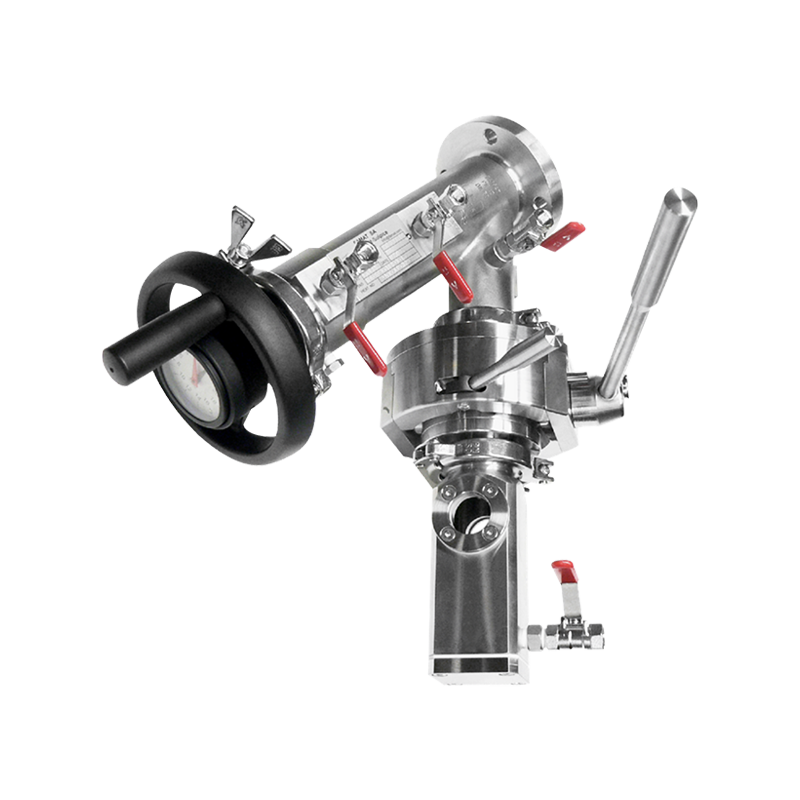

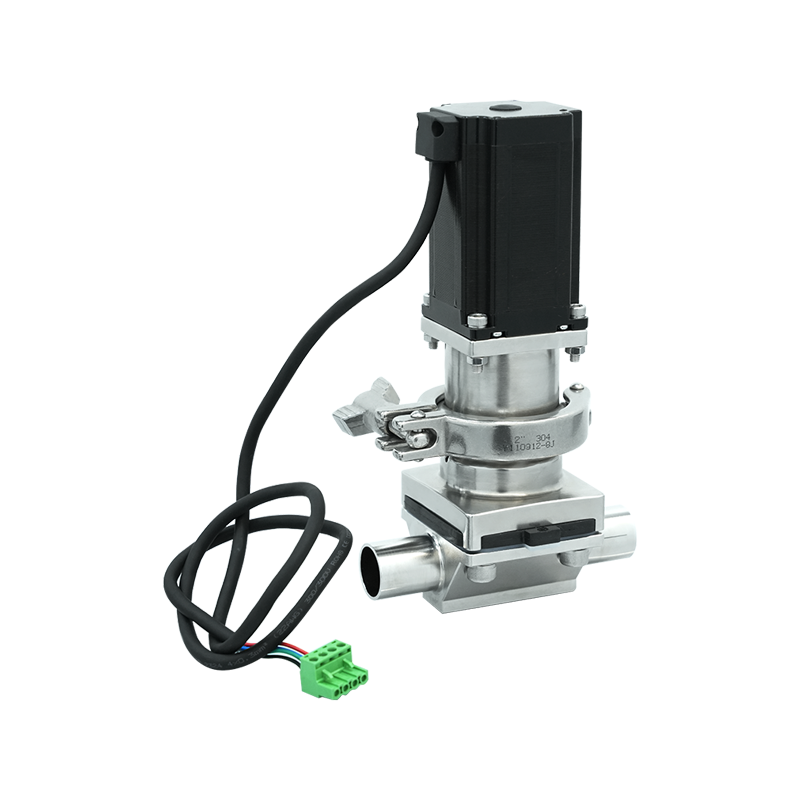

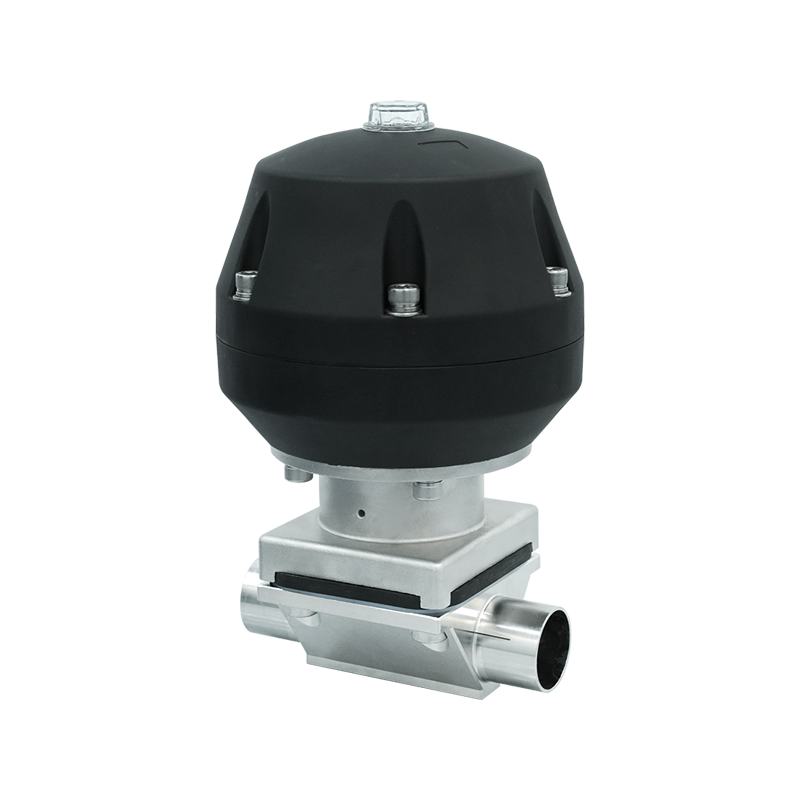

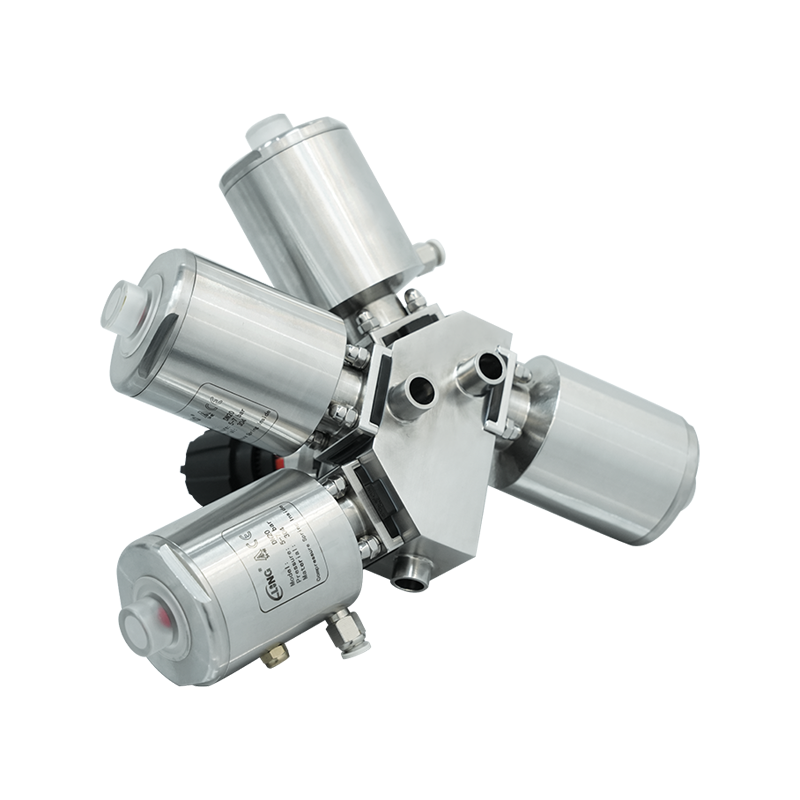

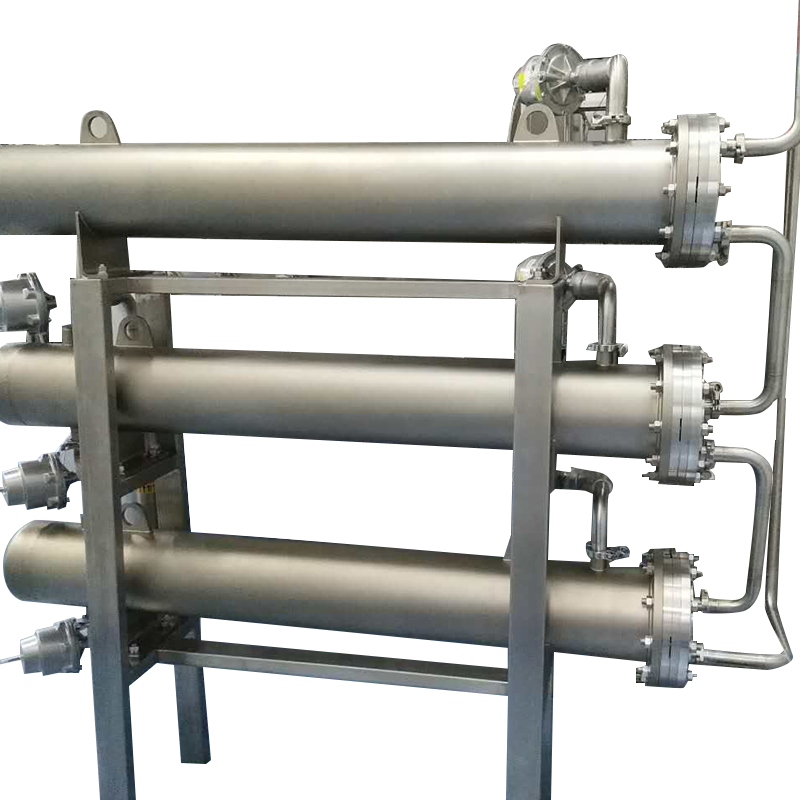

3 Pelbagai pilihan penggerak: pneumatik, elektrik dan penggerak lain boleh dipilih mengikut keperluan sebenar untuk memenuhi keperluan tahap tekanan yang berbeza.

4 Rawatan penggilapan: permukaan badan injap boleh digilap atau digilap secara mekanikal mengikut keperluan pelanggan untuk meningkatkan estetika dan rintangan kakisan injap.

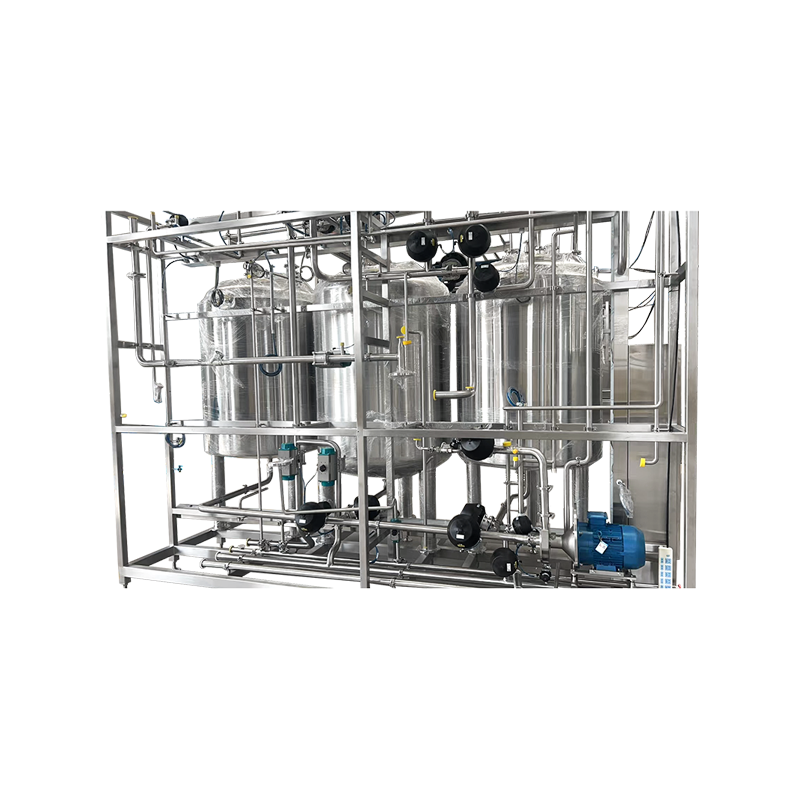

5 reka bentuk kebersihan: selaras dengan piawaian kebersihan industri biofarmaseutikal dan pemprosesan makanan, untuk memastikan produk itu tulen dan bebas pencemaran

6 Ringkasnya, injap diafragma bawah tangki keluli tahan karat kebersihan adalah sejenis injap kebersihan yang sesuai untuk industri bio-farmaseutikal dan pemprosesan makanan, dan lain-lain. Ia mempunyai ciri-ciri tiada genangan, tahap kebersihan yang tinggi, pelbagai pilihan penggerak dan rawatan yang digilap.

Proses pembuatan dan pemasangan diafragma ketepatan. Bahagian proses ini secara langsung berkaitan dengan pengedap, rintangan kakisan dan hayat perkhidmatan injap, dan merupakan bahagian paling penting dalam proses.

Pertama sekali, pilihan bahan diafragma adalah sangat kritikal, perlu memenuhi piawaian gred makanan atau gred farmaseutikal bahan polimer, seperti PTFE bertetulang (polytetrafluoroethylene) atau EPDM (EPDM), bahan-bahan ini bukan sahaja mempunyai kestabilan kimia yang baik, ketahanan terhadap pelbagai media, tetapi juga mempunyai keanjalan yang sangat baik untuk memastikan ketahanan lelasan, keanjalan dan kesan lelasan yang sangat baik. penggunaan jangka panjang.

Langkah seterusnya ialah proses pengacuan diafragma, yang kebanyakannya menggunakan teknologi pengacuan atau pengacuan suntikan. Melalui suhu dan tekanan yang dikawal dengan tepat, bahan diagihkan secara seragam dalam acuan untuk membentuk bentuk dan saiz yang memenuhi keperluan reka bentuk. Selepas pengacuan, diafragma tertakluk kepada pemeriksaan dimensi yang ketat dan rawatan permukaan untuk memastikan ia bebas daripada kecacatan dan lubang udara dan untuk meningkatkan kualiti keseluruhan.

Semasa peringkat pemasangan, diafragma diletakkan dengan teliti di dalam badan injap, di mana ia dipasang rapat dengan tempat duduk injap dan mekanisme pemacu. Proses ini memerlukan ketepatan pemasangan yang sangat tinggi, dan sebarang penyelewengan yang sedikit boleh menjejaskan prestasi pengedap injap. Oleh itu, dengan bantuan jig dan lekapan termaju dan peralatan ujian, pekerja perlu menjalankan beberapa penyahpepijatan dan penentukuran sehingga keadaan pemasangan optimum dicapai.

Akhir sekali, keseluruhan injap juga perlu melalui satu siri ujian prestasi, termasuk ujian tekanan, ujian pengedap, ujian rintangan kakisan, dll., untuk memastikan ia boleh berfungsi dengan stabil dan boleh dipercayai di bawah pelbagai keadaan kerja. Hanya produk yang lulus ujian ketat ini boleh diiktiraf sebagai injap diafragma bawah tangki sanitari yang layak, dan akhirnya digunakan dalam industri makanan, farmaseutikal dan lain-lain yang memerlukan keadaan kebersihan yang sangat tinggi.