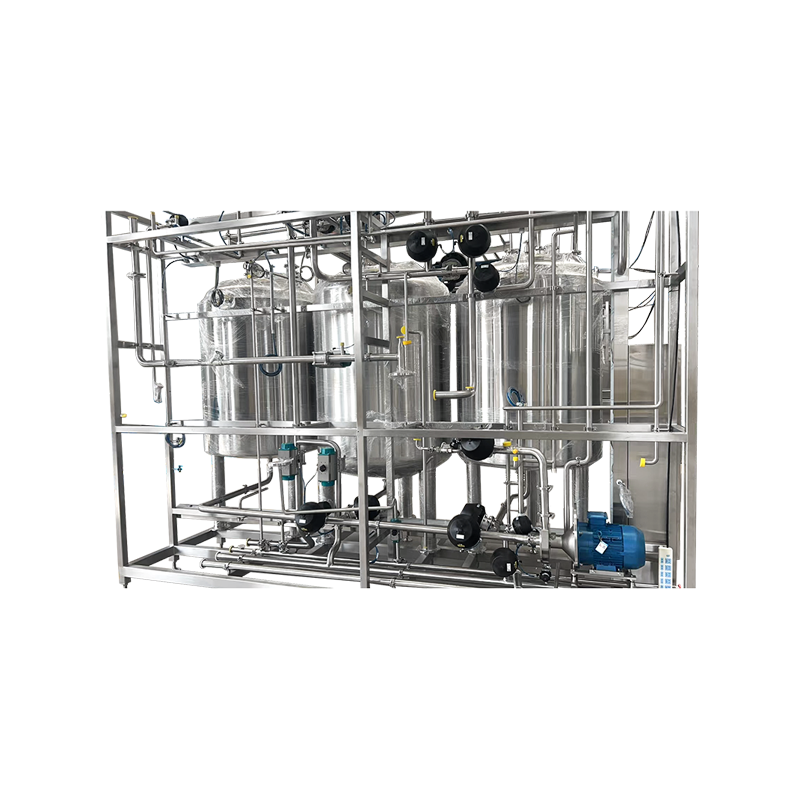

Dalam industri farmaseutikal, prestasi pengedap injap adalah salah satu elemen teras yang memastikan kualiti ubat dan keselamatan pengeluaran. Antaranya, injap diafragma digunakan secara meluas kerana reka bentuk strukturnya yang unik, terutamanya dalam pengangkutan media ketulenan tinggi, aliran proses aseptik, dan kawalan bahan kimia yang menghakis. Jadi, bagaimanakah prestasi pengedap injap diafragma farmaseutikal dicapai? Artikel ini menganalisis topik dari perspektif prinsip struktur, pemilihan bahan, mekanisme pengedap dan aplikasi industri.

1. Struktur Teras Injap Diafragma : Fungsi Penghalang Diafragma

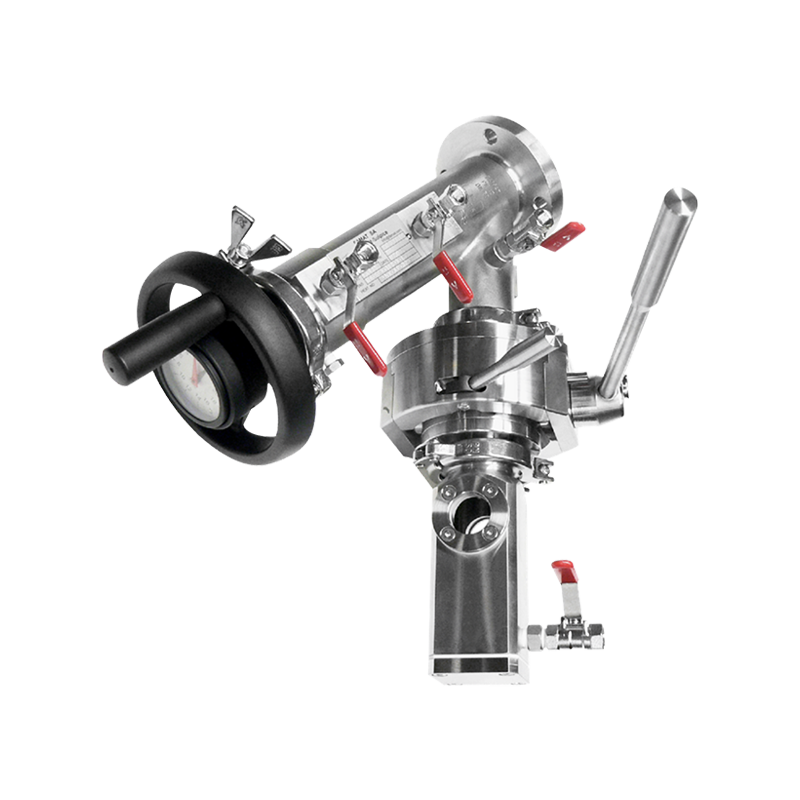

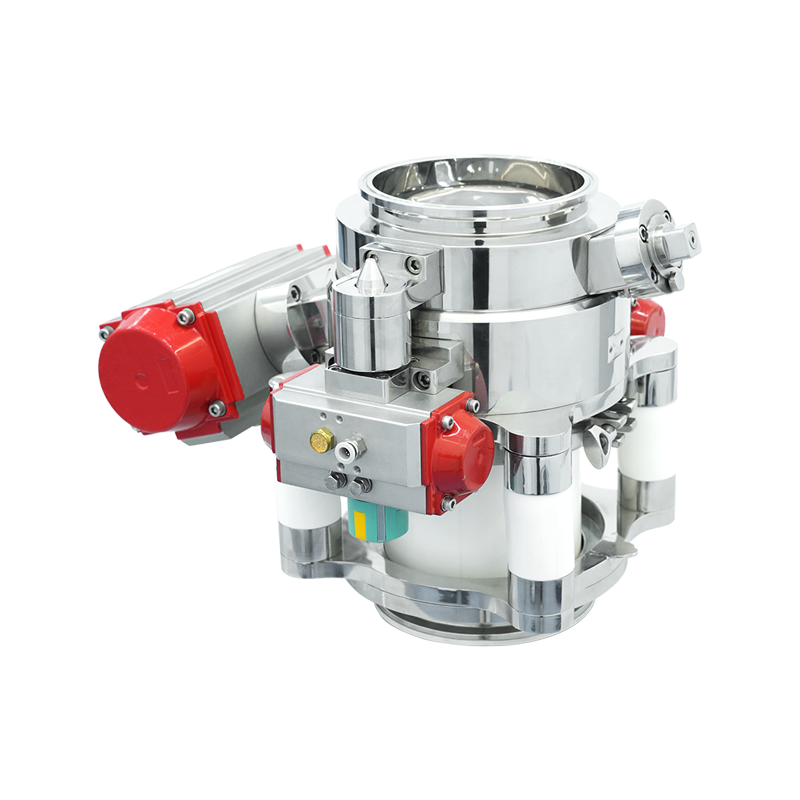

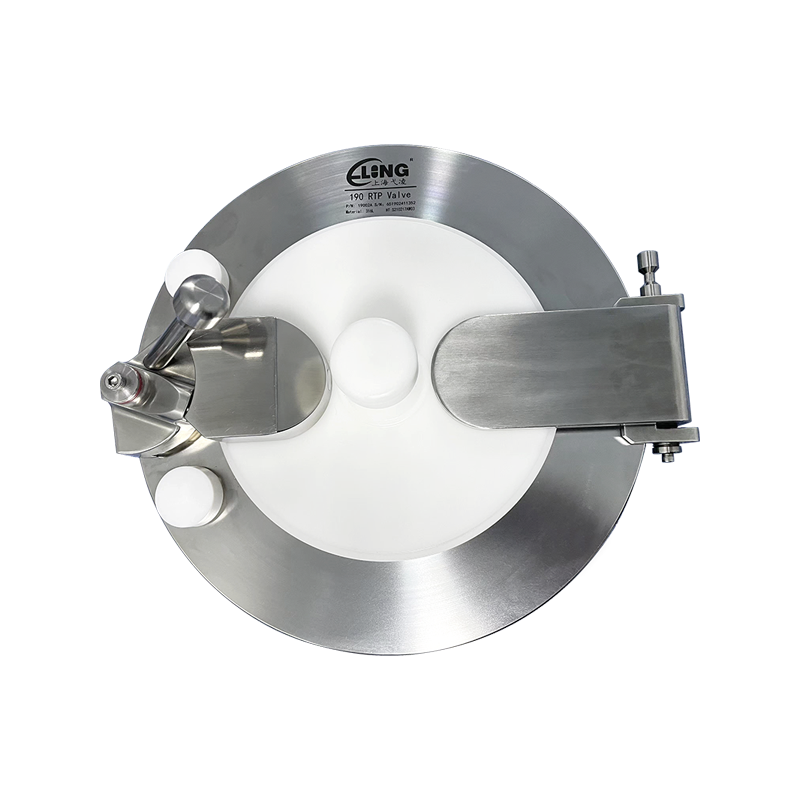

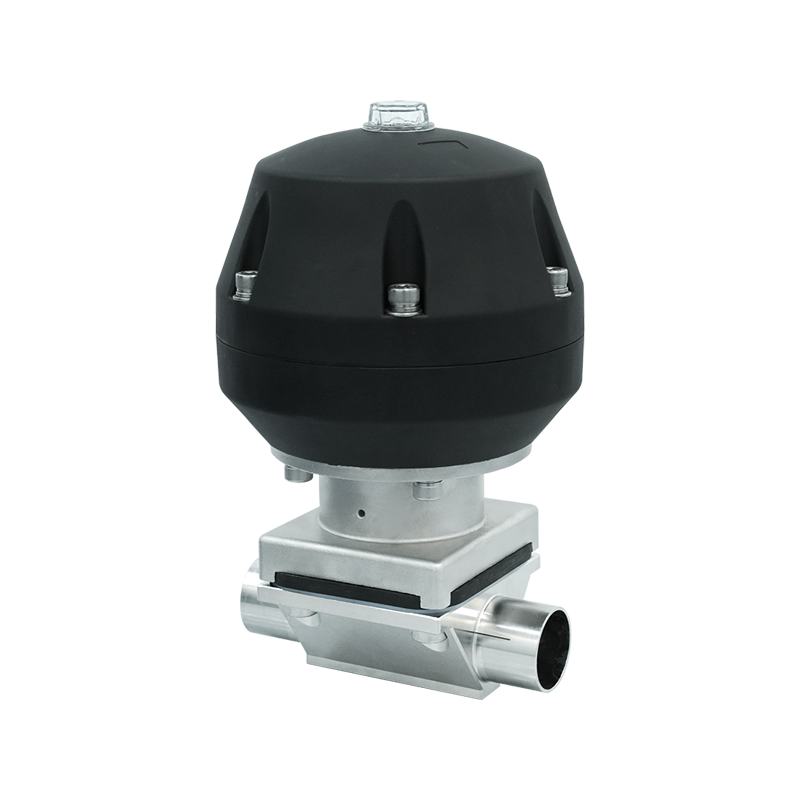

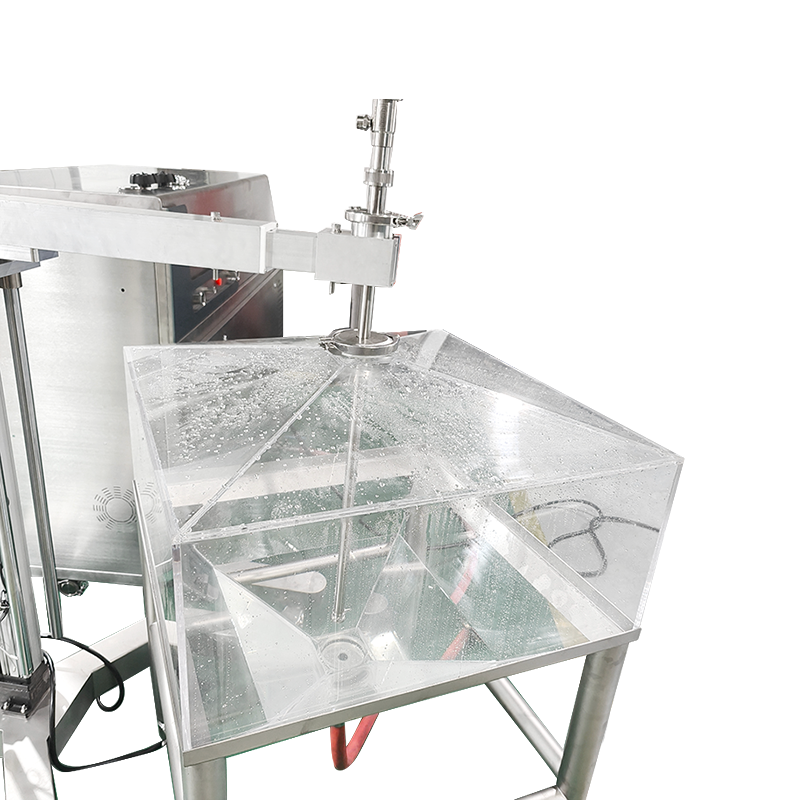

Kunci kepada prestasi pengedap injap diafragma terletak pada diafragmanya, komponen kritikal yang biasanya diperbuat daripada bahan elastik seperti getah, polytetrafluoroethylene (PTFE), atau fluoroelastomer. Diletakkan di dalam badan injap, diafragma bergerak ke atas dan ke bawah melalui batang injap untuk membuka atau menutup injap.

Prinsip Operasi: Apabila batang injap bergerak ke bawah, diafragma ditekan dengan ketat pada tempat duduk injap, membentuk penghalang fizikal yang mengasingkan sepenuhnya medium daripada batang injap dan penggerak. Apabila batang injap diangkat, diafragma berpisah dari tempat duduk injap, membenarkan medium mengalir melalui badan injap.

Kelebihan Pengedap: Ubah bentuk keanjalan diafragma membolehkannya mematuhi permukaan tempat duduk injap. Walaupun tempat duduk injap mempunyai sedikit ketidaksamaan, diafragma boleh mengisi jurang melalui ubah bentuk, memastikan pengedap yang berkesan.

2. Pemilihan Bahan: Dwi Perlindungan Rintangan Kakisan dan Kestabilan Kimia

Industri farmaseutikal mengenakan keperluan yang ketat terhadap kebersihan bahan, rintangan kakisan dan lengai kimia. Prestasi pengedap injap diafragma dipengaruhi secara langsung oleh pilihan bahan.

Bahan Diafragma:

Jenis getah (cth., NBR, EPDM): Sesuai untuk media tidak menghakis, menawarkan keanjalan yang baik dan prestasi pengedap.

Fluoroelastomer (FKM): Tahan kepada suhu tinggi, asid kuat dan alkali, menjadikannya sesuai untuk persekitaran CIP (bersih-di-tempat) dan SIP (pensterilan-di-tempat).

PTFE: Sangat lengai dari segi kimia dan serasi dengan hampir semua media, sesuai untuk farmaseutikal ketulenan tinggi dan bahan kimia yang agresif.

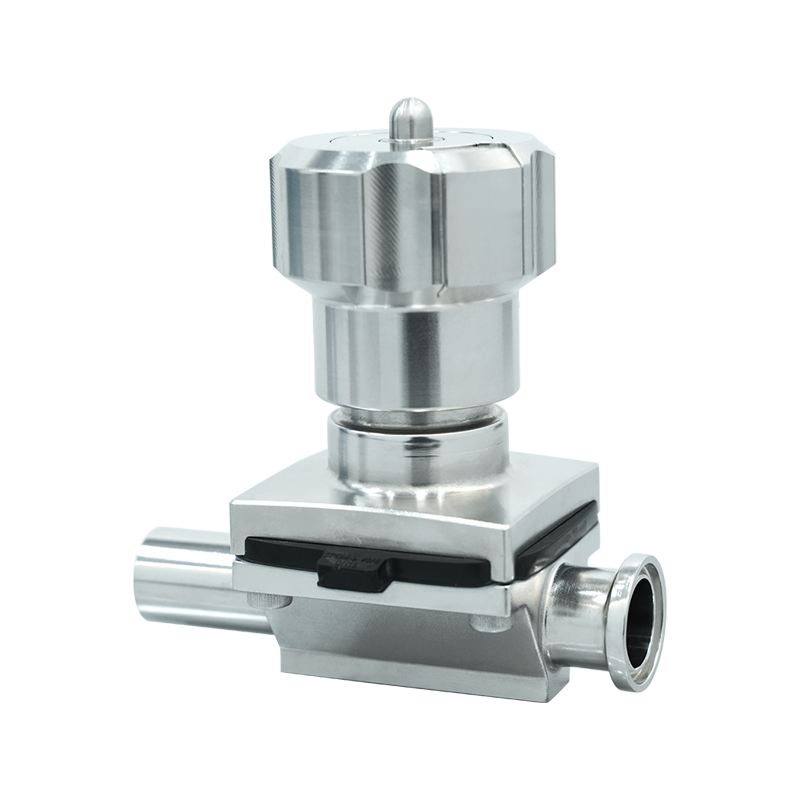

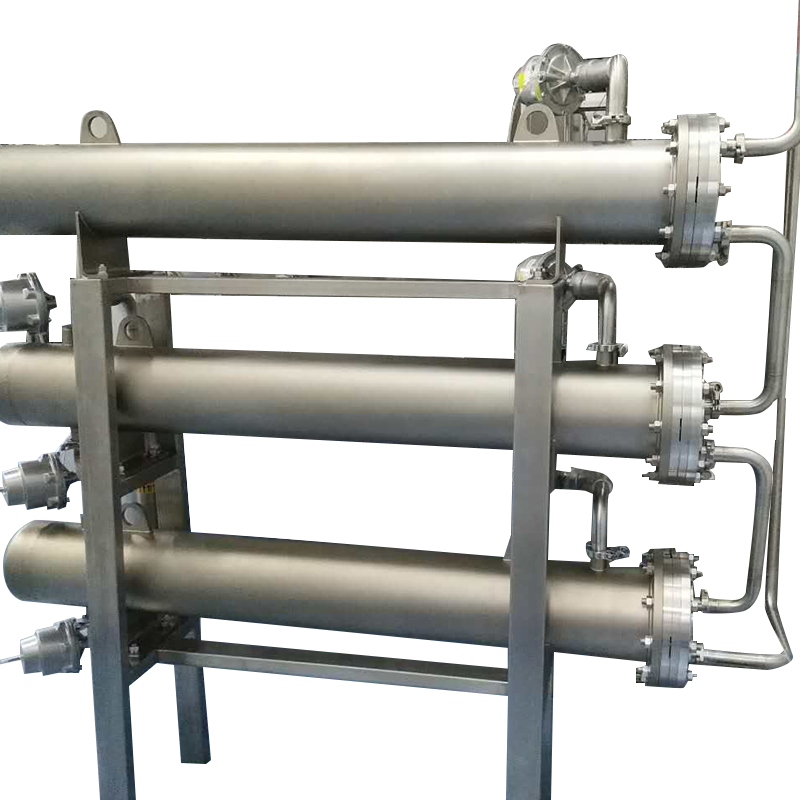

Bahan Badan Injap:

Keluli tahan karat (seperti 316L) biasanya digunakan untuk badan injap diafragma farmaseutikal kerana rintangan kakisan, kemudahan pembersihan dan kemasan permukaan yang memenuhi piawaian GMP (Amalan Pengilangan Baik).

Untuk aplikasi khusus tertentu, badan injap boleh dibuat daripada PTFE atau plastik ultra tulen seperti PFA atau PVDF untuk meningkatkan keserasian kimia.

3. Mekanisme Pengedap: Reka Bentuk Berbilang Lapisan untuk Sifar Kebocoran

Prestasi pengedap injap diafragma farmaseutikal dicapai melalui reka bentuk pelbagai peringkat bersepadu dan bukannya satu faktor.

Pengedap Utama Antara Diafragma dan Tempat Duduk Injap:

Keanjalan diafragma membolehkannya menyesuaikan ketat dengan tempat duduk injap, membentuk lapisan pengedap pertama. Tempat duduk injap biasanya dimesin halus dengan kekasaran permukaan yang sangat rendah (cth., Ra ≤ 0.8μm) untuk mengurangkan risiko kebocoran.

Pengedap Sekunder Antara Diafragma dan Badan Injap:

Pengedap sekunder diwujudkan antara diafragma dan badan injap melalui pemampatan mekanikal atau kimpalan, menghalang kebocoran sederhana dari tepi diafragma.

Reka Bentuk Tanpa Ruang Mati:

Injap diafragma tradisional mungkin mempunyai celah kecil di mana diafragma bersambung ke penggerak, yang berpotensi menahan media (dikenali sebagai "ruang mati"). Injap diafragma farmaseutikal moden meminimumkan atau menghapuskan ruang mati melalui pengoptimuman reka bentuk seperti badan injap bersepadu dan sambungan terus diafragma ke batang untuk memenuhi piawaian pengeluaran aseptik.

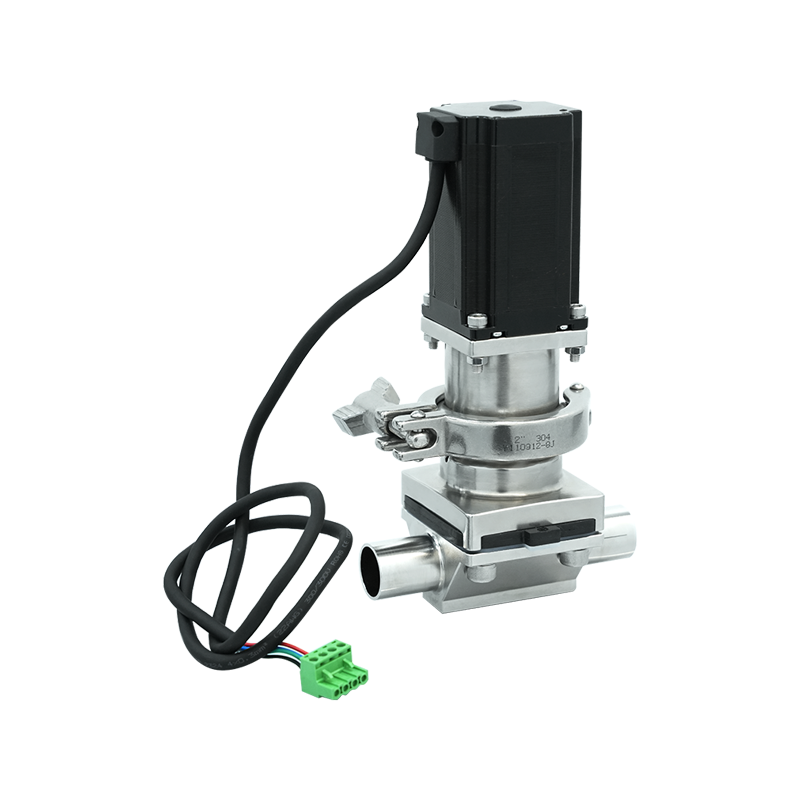

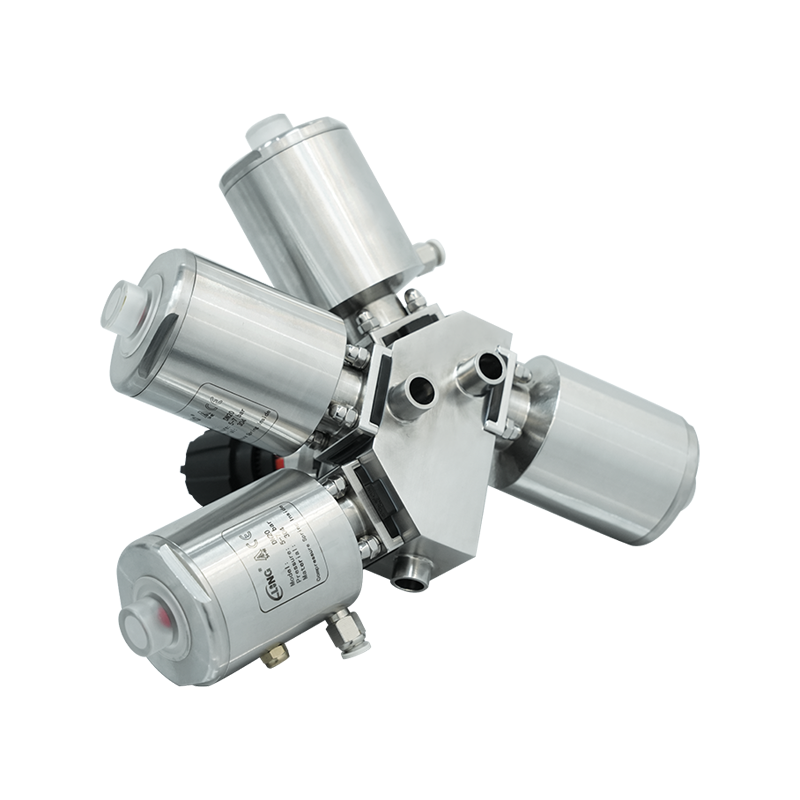

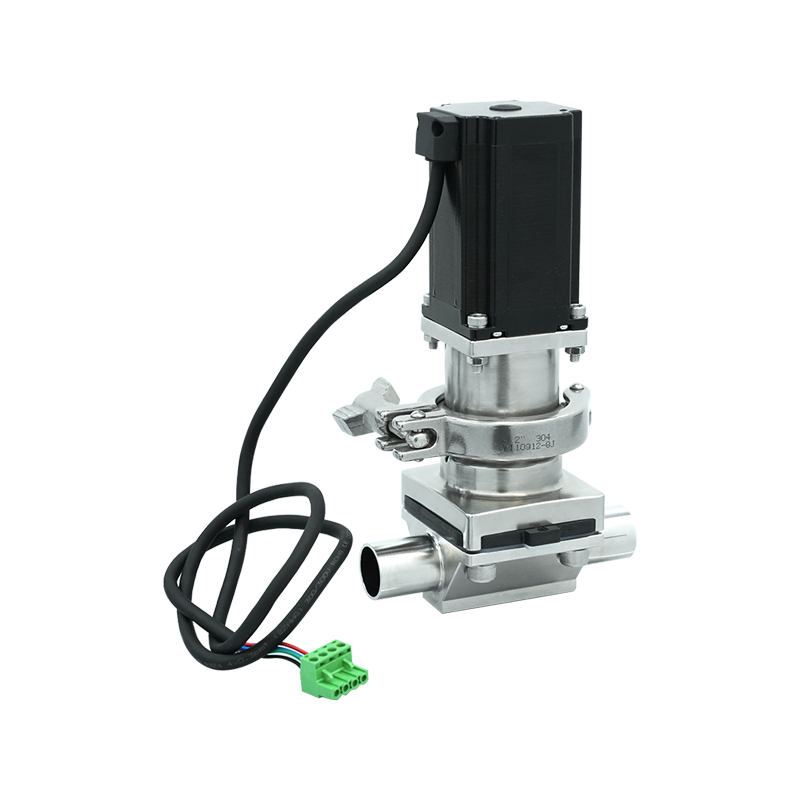

Pengedap Berbantukan Penggerak:

Penggerak pneumatik atau elektrik mengawal pergerakan batang injap dengan tepat, memastikan kedudukan diafragma yang stabil semasa membuka dan menutup. Ini menghalang kegagalan pengedap yang disebabkan oleh pemampatan berlebihan atau longgar.

4. Mengedap Cabaran dan Penyelesaian dalam Aplikasi Perindustrian

Proses farmaseutikal meletakkan permintaan yang ketat terhadap prestasi pengedap injap diafragma. Cabaran berikut mesti ditangani dalam aplikasi sebenar:

Kestabilan Pengedap dalam Persekitaran Suhu Tinggi dan Tekanan Tinggi:

Semasa proses SIP, injap terdedah kepada wap pada suhu melebihi 121°C dan tekanan tinggi. Bahan diafragma mesti menahan suhu tinggi, dan pekali pengembangan haba badan injap dan diafragma mestilah serasi untuk mengelakkan kegagalan pengedap akibat tekanan haba.

Rintangan Jangka Panjang terhadap Media Agresif:

Sesetengah proses farmaseutikal melibatkan asid kuat, bes atau pelarut organik. Memilih bahan diafragma tahan kakisan seperti PTFE atau fluoroelastomer, bersama-sama dengan rawatan permukaan yang dioptimumkan (cth., penggilap elektro), boleh mengurangkan hakisan kimia.

Kedap Umur Panjang Dalam Operasi Kerap:

Penggerakan injap yang kerap dalam pengeluaran farmaseutikal boleh menyebabkan keletihan diafragma. Mengoptimumkan ketebalan diafragma, kekerasan dan reka bentuk struktur (seperti tulang rusuk bertetulang) boleh memanjangkan hayat perkhidmatan.

5. Trend Masa Depan: Teknologi Pintar dan Inovasi Bahan Meningkatkan Prestasi Pengedap

Memandangkan industri farmaseutikal menuntut kecekapan dan kebersihan yang lebih tinggi, prestasi pengedap injap diafragma terus berkembang.

Teknologi Pemantauan Pintar:

Mengintegrasikan penderia tekanan atau peranti pengesan kebocoran membolehkan pemantauan masa nyata status pengedap injap, memberikan amaran awal tentang kemungkinan kerosakan.

Bahan Pengedap Baharu:

Pembangunan bahan komposit termaju yang menggabungkan keanjalan tinggi, rintangan haba dan kestabilan kimia meningkatkan lagi prestasi pengedap diafragma dan ketahanan.

Reka bentuk Modular:

Pembinaan modular membolehkan penggantian diafragma pantas, mengurangkan masa henti sambil mengekalkan prestasi pengedap yang konsisten selepas penggantian.