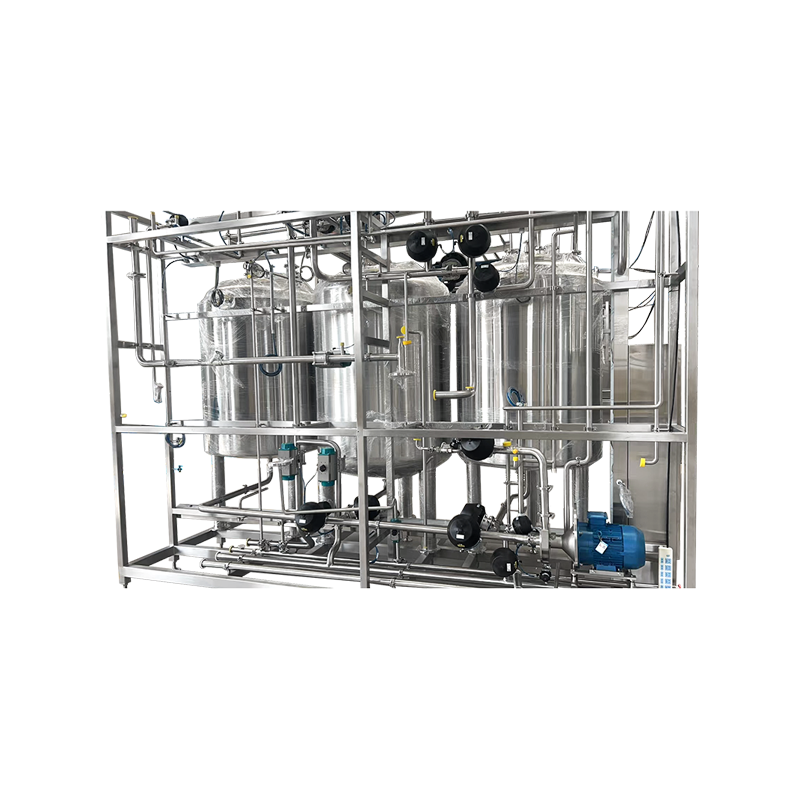

Dalam proses ketulenan tinggi dan aseptik, Injap Diafragma Farmaseutikal menghadapi beberapa cabaran khas, yang kebanyakannya datang daripada keperluan ketat industri farmaseutikal untuk ketulenan produk, keselamatan dan kawalan proses. Berikut adalah aspek utama:

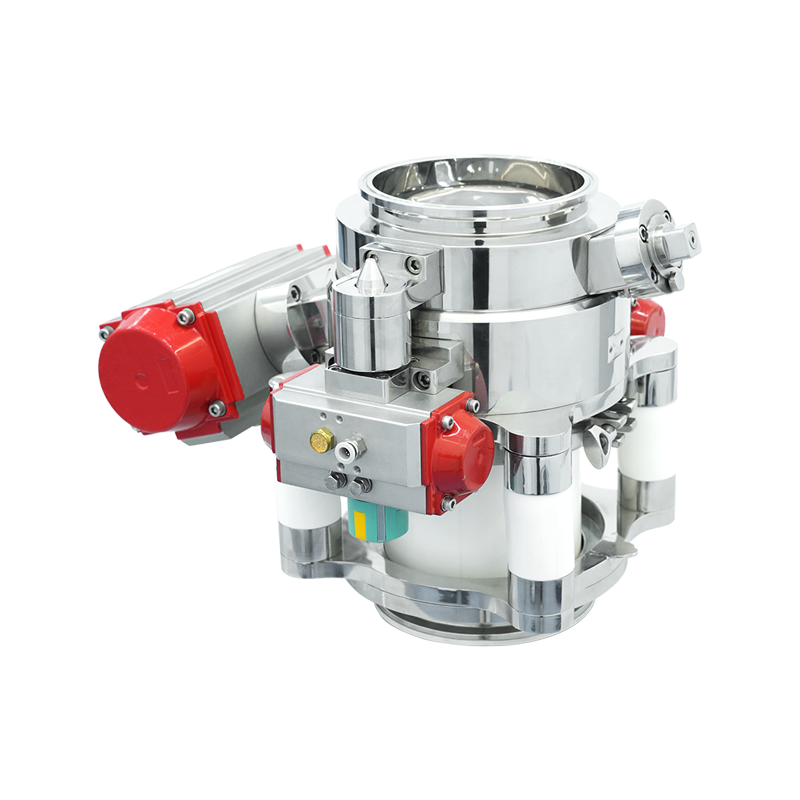

1. Kawalan aseptik

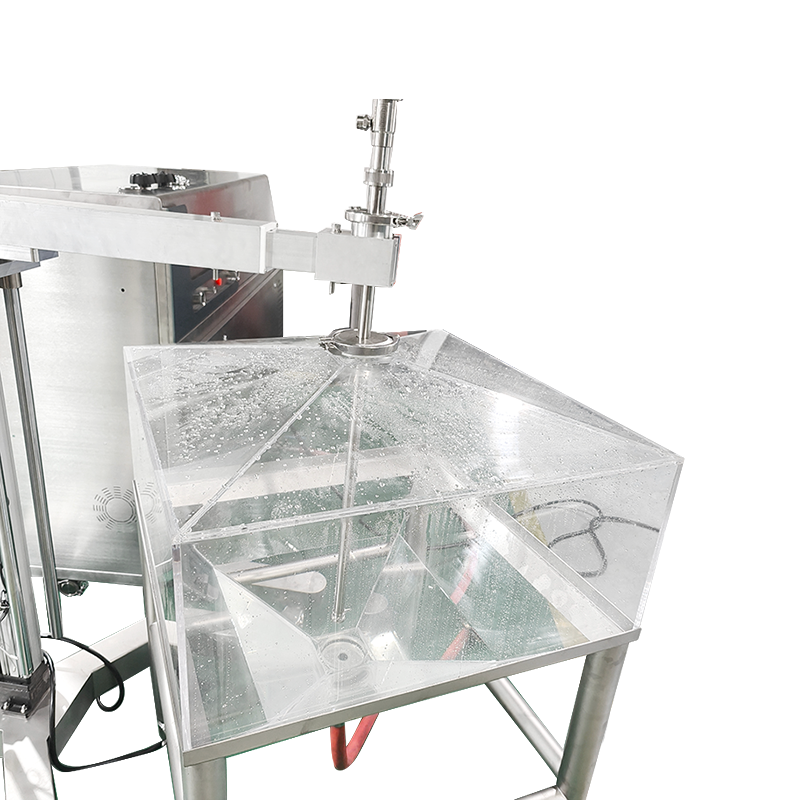

Persekitaran proses aseptik memerlukan injap tidak boleh menjadi sumber pertumbuhan mikrob sepanjang kitaran penggunaannya. Injap diafragma mesti direka bentuk dengan struktur kaki mati untuk mengurangkan kemungkinan pertumbuhan bakteria. Pada masa yang sama, bahan dan strukturnya mesti mampu menahan proses pembersihan dan pensterilan frekuensi tinggi, seperti CIP (pembersihan di tempat) dan SIP (pensterilan di tempat). Jika badan injap atau bahan diafragma tidak tahan terhadap suhu tinggi atau kakisan, ia akan rosak semasa penggunaan jangka panjang, sekali gus menjejaskan persekitaran aseptik.

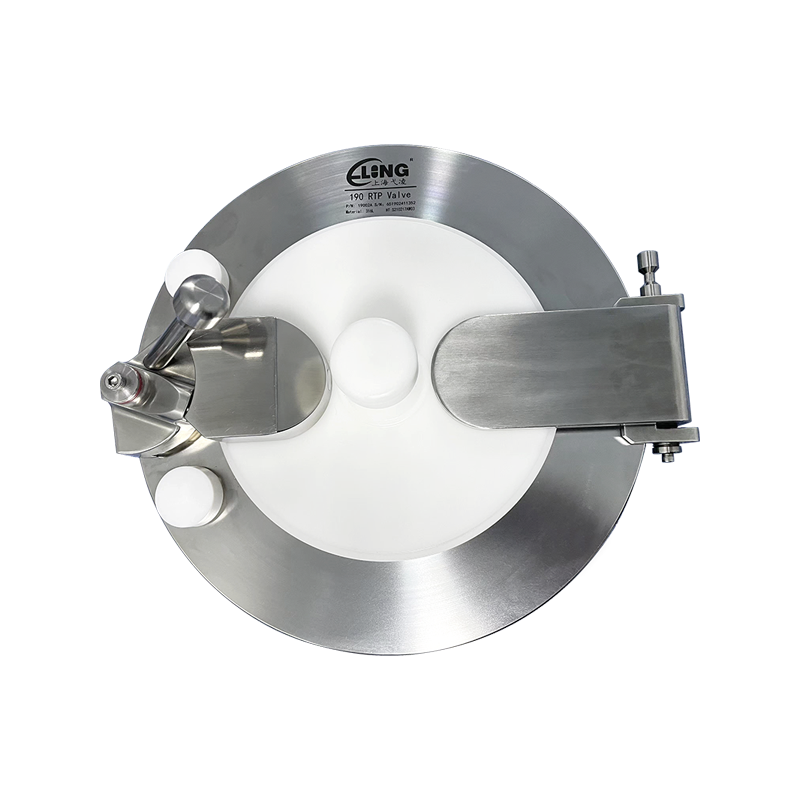

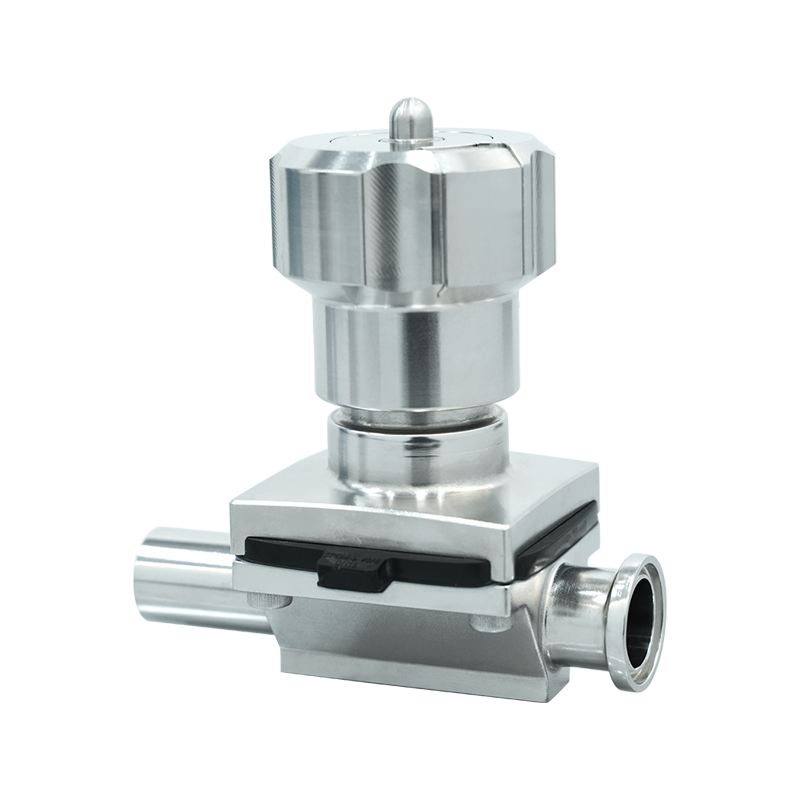

2. Keperluan ketulenan yang tinggi

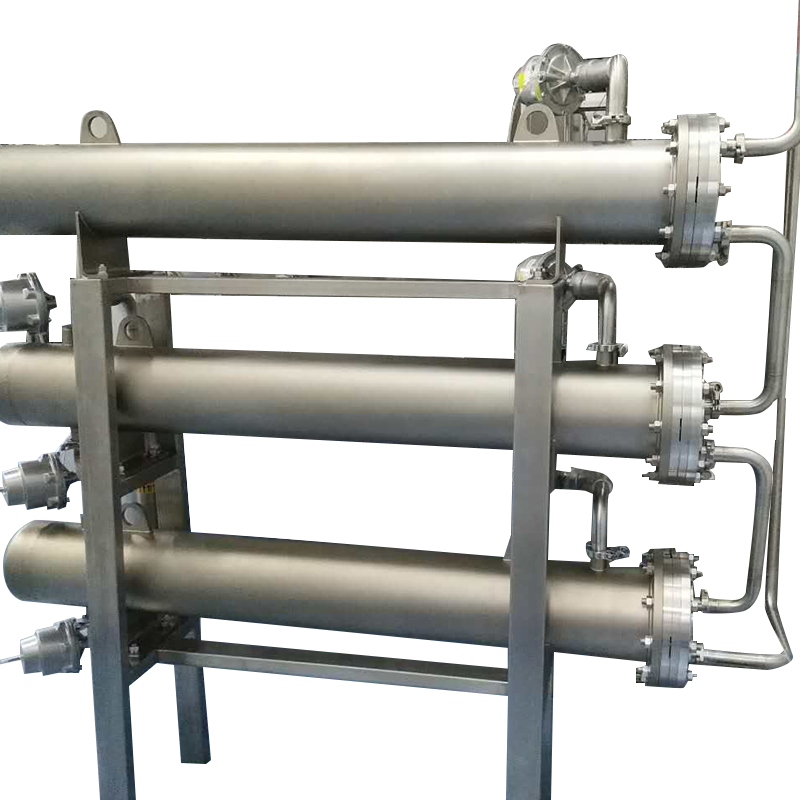

Air ultratulen (WFI), air untuk suntikan, bahan farmaseutikal aktif, dsb. sering digunakan dalam proses farmaseutikal. Media ini mempunyai keperluan yang sangat tinggi untuk kebersihan permukaan dalaman injap. Bahagian injap diafragma yang dibasahi biasanya perlu menggunakan keluli tahan karat yang digilap (seperti 316L), dan nilai Ra kekasaran permukaan biasanya diperlukan kurang daripada 0.4μm untuk mengurangkan pembebasan zarah dan sisa kimia. Di samping itu, bahan diafragma pengedap mesti mempunyai bahan boleh diekstrak dan larut yang sangat rendah untuk mengelakkan pencemaran dadah.

3. Keserasian bahan dan ketahanan

Bahan diafragma dalam injap mestilah mempunyai keserasian kimia yang baik dan dapat menahan kakisan agen pembersih, pembasmi kuman dan media pengeluaran. Bahan yang biasa digunakan termasuk EPDM, PTFE, TFM, dsb., tetapi setiap bahan mempunyai had kestabilan fizikal dan kimianya. Di bawah suhu tinggi, tekanan tinggi dan operasi yang kerap, kerosakan keletihan pada diafragma boleh membawa kepada risiko kebocoran atau pencemaran.

4. Pengesahan dan kebolehkesanan

Di bawah sistem GMP (Amalan Pengilangan Baik), injap mesti menyokong pengesahan, penentukuran dan kebolehkesanan sepanjang kitaran hayat. Komponen injap diafragma mesti mempunyai dokumen pensijilan bahan yang lengkap (seperti sijil 3.1), mematuhi piawaian Kelas VI FDA atau USP, dan menyokong rekod nombor kelompok yang boleh dikesan. Selain itu, reka bentuk juga mesti mematuhi piawaian antarabangsa seperti EHEDG dan ASME BPE.

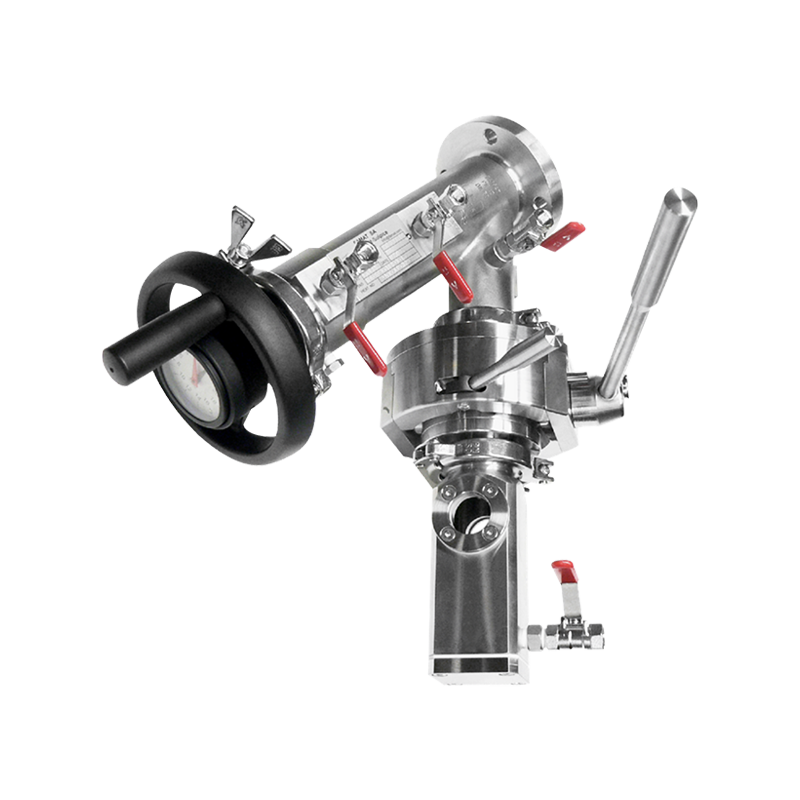

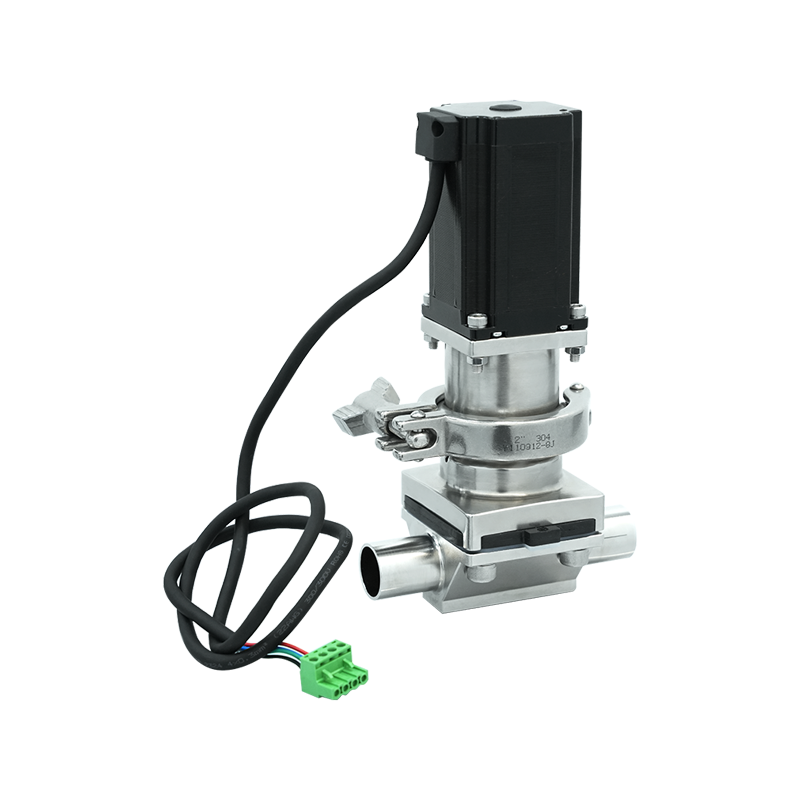

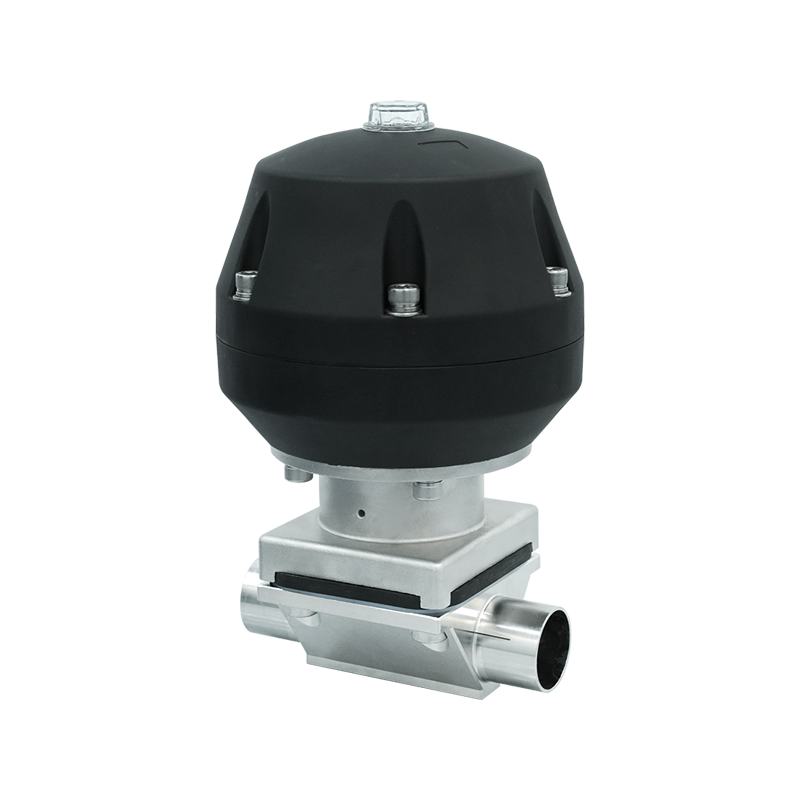

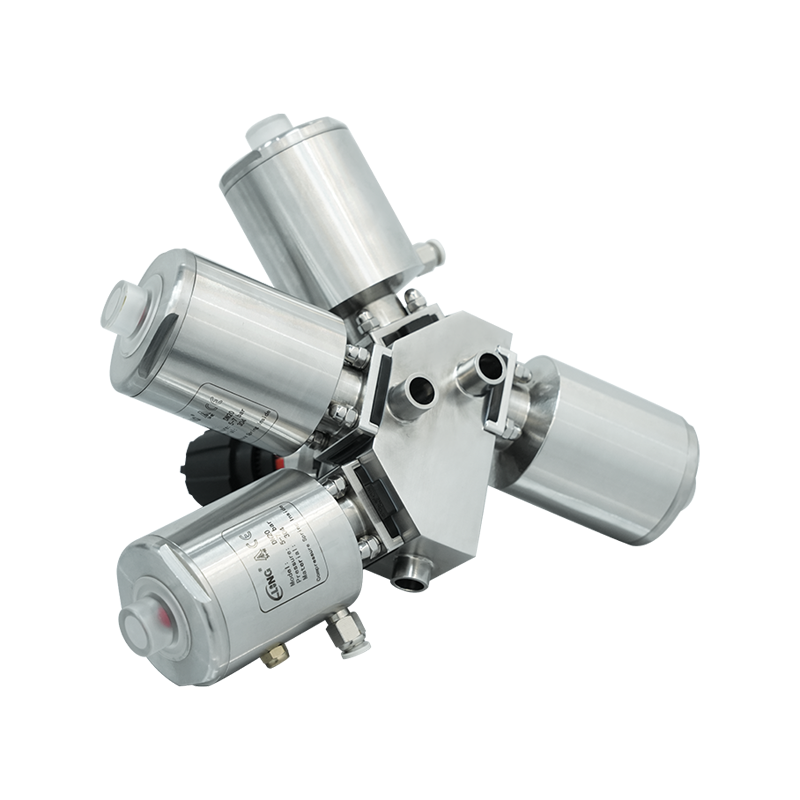

5. Automasi dan penyepaduan kawalan proses

Kemudahan farmaseutikal moden semakin menggunakan sistem kawalan automatik. Injap diafragma perlu menyepadukan komponen automasi seperti penentu kedudukan pintar dan peranti maklum balas kedudukan untuk menyokong kawalan tepat, pemantauan jauh dan rakaman data. Ini meletakkan permintaan yang lebih tinggi pada kekompakan struktur injap dan kestabilan penghantaran isyarat, sambil juga memastikan bahawa fungsi tambahan ini tidak mengganggu kebersihan dan prestasi pengedap injap.

Penggunaan Injap Diafragma Farmaseutikal dalam proses ketulenan tinggi dan aseptik mesti memenuhi keperluan ketat kemandulan, kebersihan, rintangan kakisan, keselamatan bahan dan penyepaduan sistem. Untuk menghadapi cabaran ini, pengeluar injap terus mengoptimumkan reka bentuk, memilih bahan yang lebih maju dan memperkenalkan komponen pintar untuk memastikan keselamatan, kecekapan dan kebolehkawalan keseluruhan rantaian proses farmaseutikal.