Industri farmaseutikal beroperasi di bawah salah satu persekitaran kawal selia yang paling ketat di dunia. Ubat, vaksin dan produk ubat lain mesti dikeluarkan di kemudahan yang mematuhi Amalan Pengilangan Baik (GMP). Di antara banyak keperluan GMP, salah satu yang paling kritikal ialah pembersihan dan kawalan pencemaran. Sebarang kesan sisa, habuk atau pencemaran mikrob boleh menjejaskan keselamatan dan keberkesanan produk, yang membawa kepada ketidakpatuhan peraturan, penarikan balik dan risiko kepada kesihatan pesakit. Untuk mengekalkan tahap kebersihan tertinggi, industri bergantung pada mesin pembersihan GMP khusus yang direka untuk memastikan konsistensi, kecekapan dan pengesahan dalam proses pembersihan.

Artikel ini meneroka jenis Mesin pembersihan bertaraf GMP lazimnya digunakan dalam kemudahan farmaseutikal, fungsinya, dan mengapa ia amat diperlukan untuk pembuatan ubat moden.

Kepentingan Pembersihan GMP dalam Farmaseutikal

GMP memerlukan peralatan dan kemudahan farmaseutikal kekal bersih, dibersihkan dan disahkan untuk prestasi yang konsisten. Pembersihan manual sahaja tidak dapat memenuhi piawaian ini dalam kebanyakan kes, terutamanya dalam pembuatan berskala besar. Kesilapan manusia, teknik pembersihan yang tidak konsisten dan risiko pencemaran menjadikan automasi penyelesaian yang lebih dipercayai. Mesin pembersihan GMP menangani cabaran ini dengan menyediakan kitaran pembersihan piawai, protokol yang disahkan dan hasil yang boleh dihasilkan semula, sambil meminimumkan risiko pencemaran silang.

Jenis Mesin Pembersihan GMP

1. Sistem Bersih-Di-Tempat (CIP).

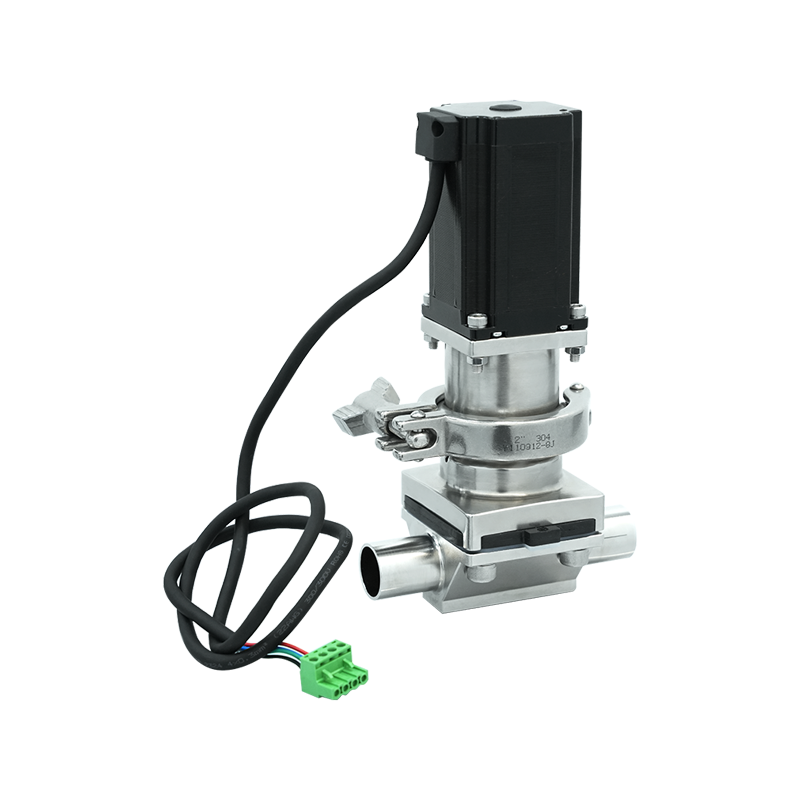

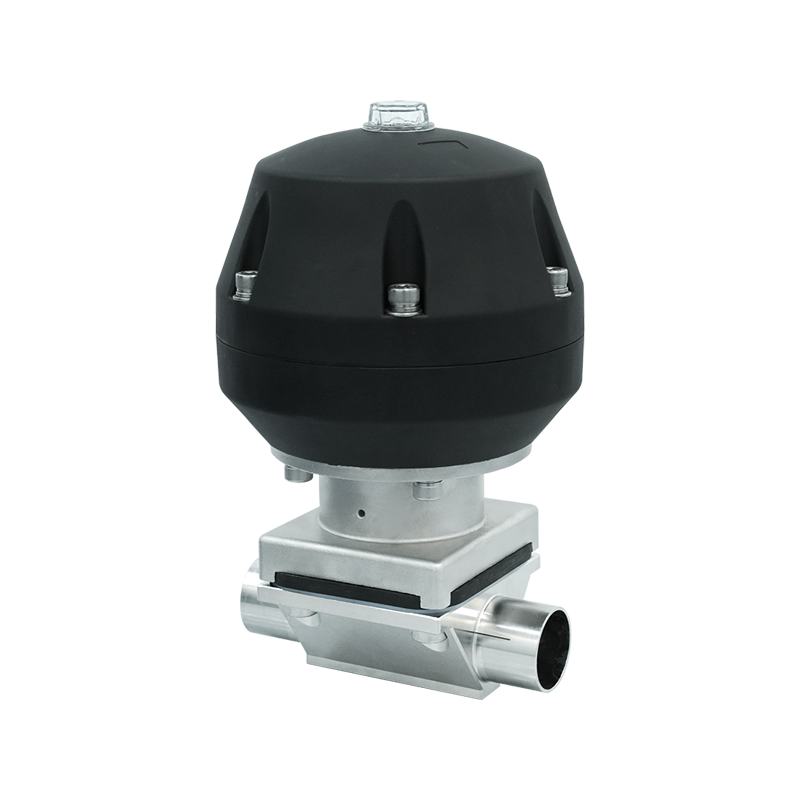

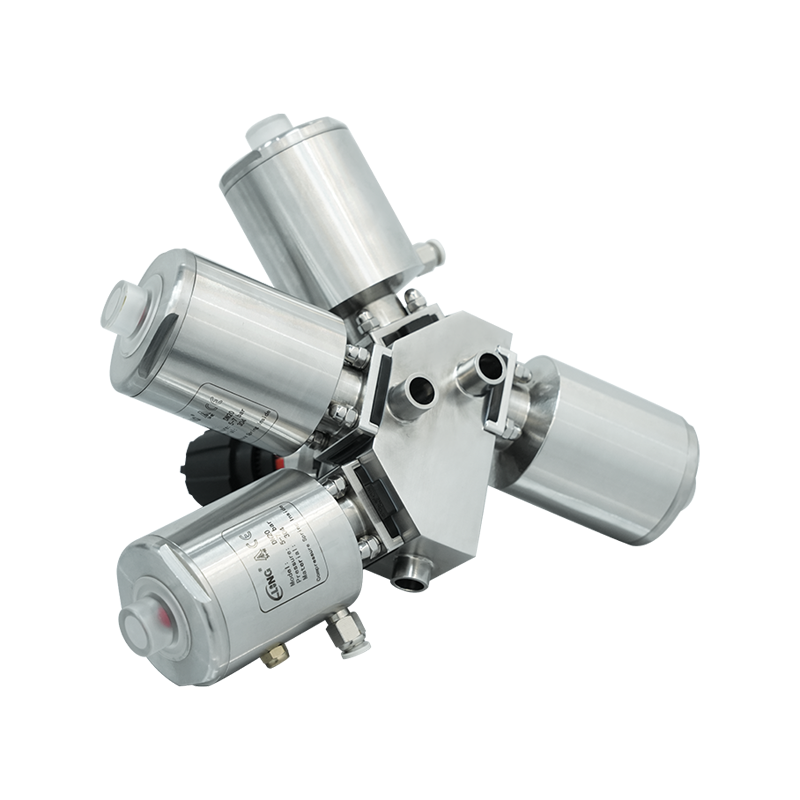

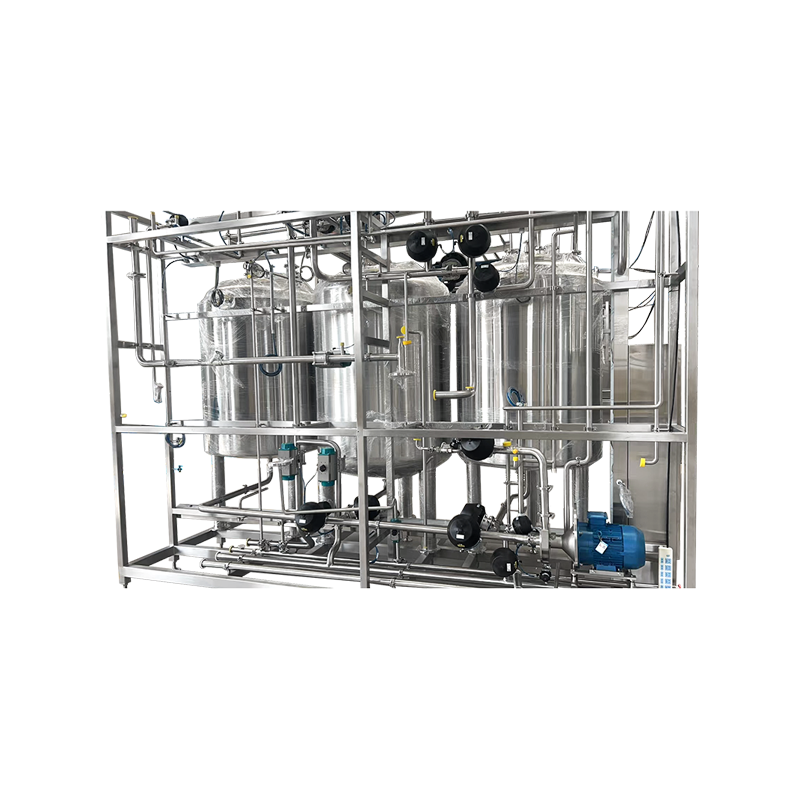

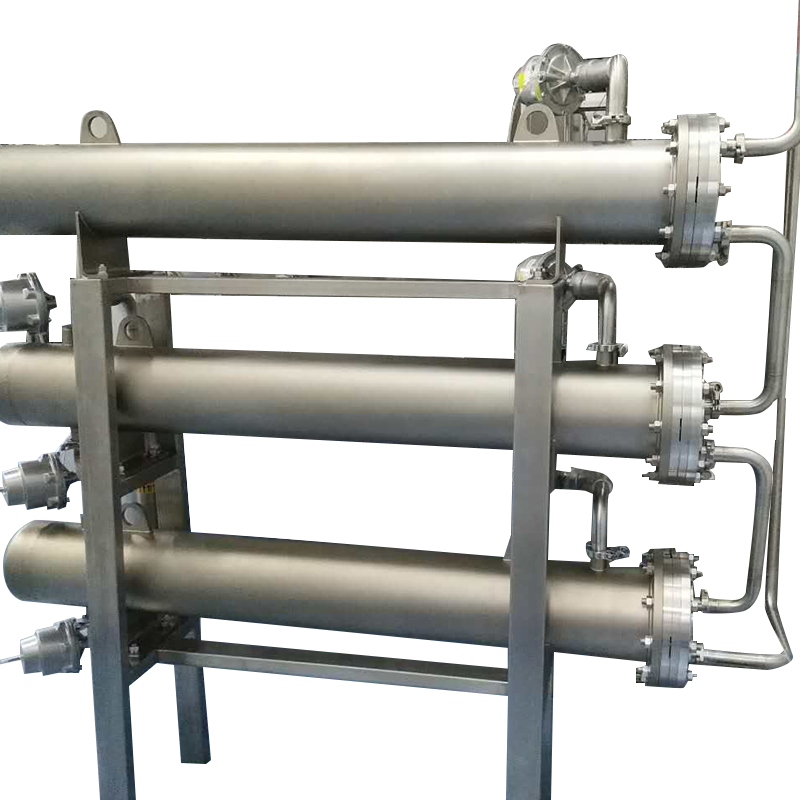

Sistem Clean-in-Place (CIP) adalah antara penyelesaian pembersihan yang paling banyak digunakan dalam industri farmaseutikal. Sistem ini direka bentuk untuk membersihkan permukaan dalaman peralatan proses—seperti reaktor, tangki dan saluran paip—tanpa memerlukan pembongkaran.

-

Bagaimana Mereka Bekerja : Sistem CIP mengedarkan agen pembersih, air, dan kadangkala wap melalui peralatan. Kawalan automatik memastikan parameter pembersihan seperti suhu, kadar aliran dan masa dipantau dan didokumenkan dengan tepat.

-

Faedah :

- Mengurangkan buruh manual dan kesilapan manusia

- Memastikan hasil pembersihan yang konsisten dan disahkan

- Meminimumkan masa henti antara kitaran pengeluaran

- Mengurangkan risiko pencemaran yang disebabkan oleh pembongkaran atau pengendalian yang tidak betul

Sistem CIP adalah penting untuk rumusan cecair, proses penapaian, dan persekitaran pengeluaran steril.

2. Sistem Bersih-Keluar-Tempat (COP).

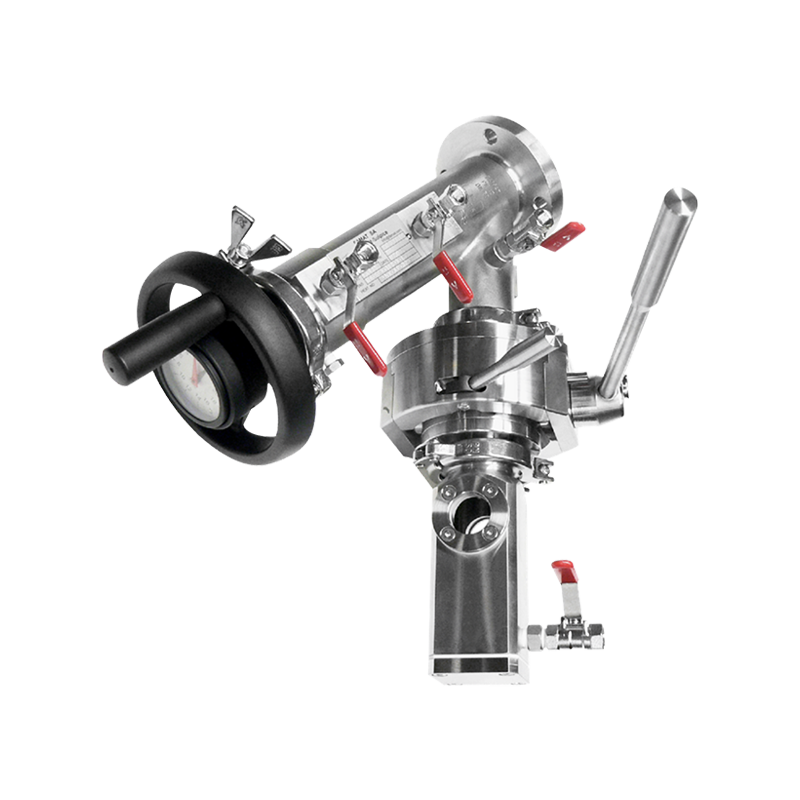

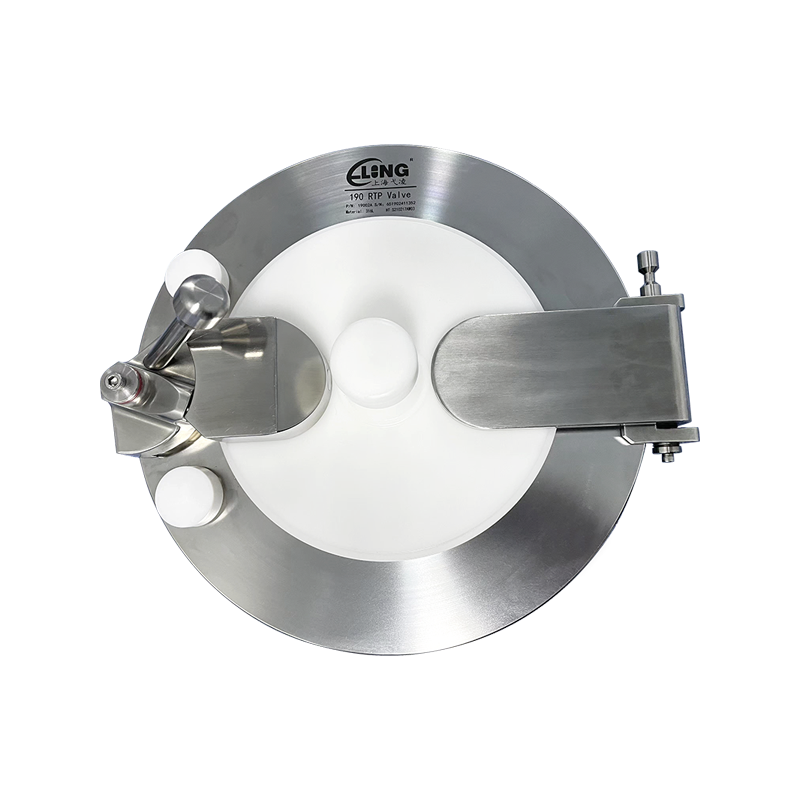

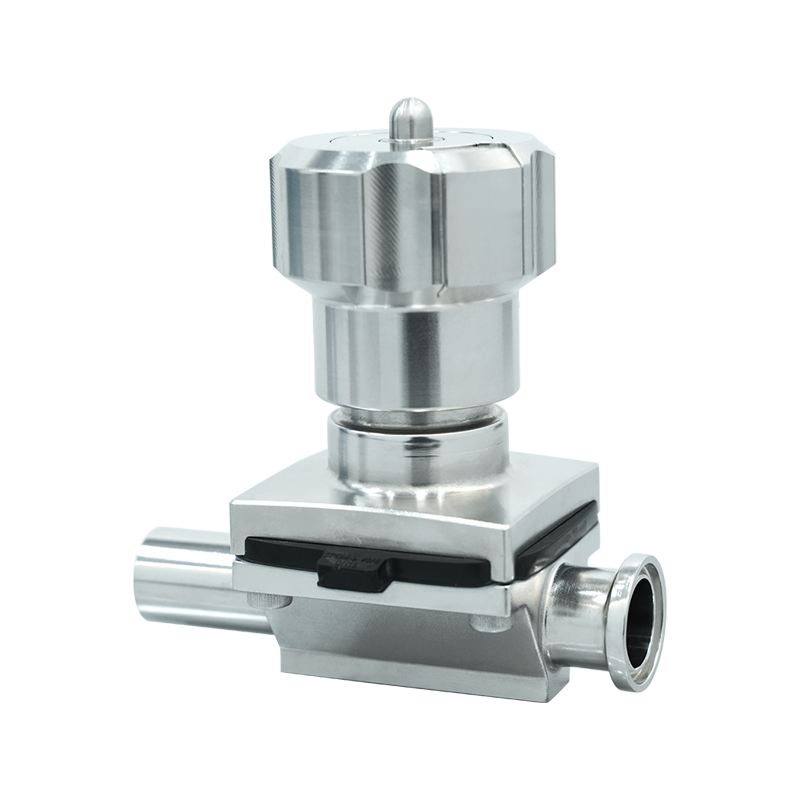

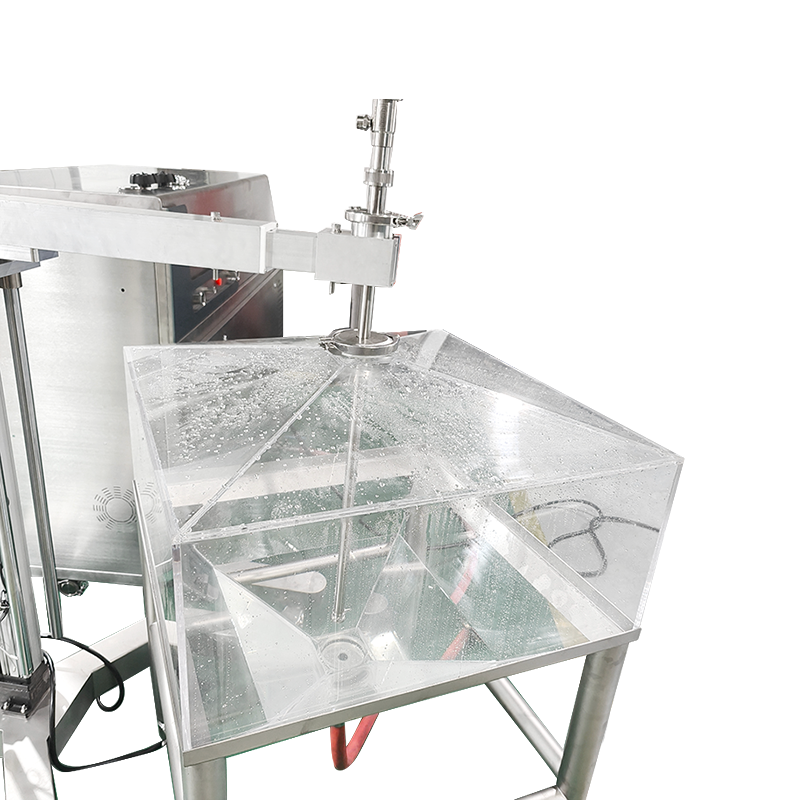

Walaupun sistem CIP membersihkan peralatan in situ, sistem Clean-out-of-Place (COP) direka bentuk untuk komponen yang mesti dibuka dan dikeluarkan sebelum dibersihkan. Contohnya termasuk bahagian kecil, injap, penapis, barangan kaca dan peralatan boleh tanggal lain.

-

Bagaimana Mereka Bekerja : Sistem COP biasanya terdiri daripada tangki atau mesin basuh automatik di mana bahagian-bahagiannya ditenggelami atau disembur dengan larutan pembersih dalam keadaan terkawal.

-

Faedah :

- Menyediakan pembersihan mendalam untuk bahagian yang kecil dan rumit

- Memastikan penyingkiran menyeluruh sisa yang mungkin tidak boleh diakses semasa CIP

- Mengautomasikan proses intensif buruh secara tradisional

Sistem COP sering digunakan dalam kombinasi dengan CIP untuk mencapai strategi pembersihan lengkap dalam kemudahan farmaseutikal.

3. Pencuci Bahagian Automatik

Pencuci bahagian automatik ialah mesin khusus yang digunakan untuk membersihkan peralatan dan komponen kecil yang memainkan peranan dalam pengeluaran dadah, seperti botol kaca, dayung pencampur, jarum pengisi dan penyumbat.

-

Bagaimana Mereka Bekerja : Sama seperti mesin basuh pinggan mangkuk industri, mesin ini menggunakan pancutan semburan tekanan tinggi, air yang dipanaskan, detergen dan kitaran bilas untuk mengeluarkan sisa.

-

Faedah :

- Mengurangkan penyentalan dan pengendalian manual

- Menyediakan kitaran pembersihan yang boleh dihasilkan dan disahkan

- Boleh disepadukan dengan sistem pengeringan untuk menyediakan bahagian untuk digunakan semula segera

Mesin ini amat berharga dalam persekitaran pemprosesan aseptik, di mana kemandulan adalah penting.

4. Pensteril dan Autoklaf

Pensteril, termasuk autoklaf, adalah mesin pembersihan GMP penting yang digunakan untuk menghapuskan pencemaran mikrob. Semasa pembersihan membuang sisa, pensterilan memastikan permukaan bebas daripada bakteria, virus, kulat dan spora.

-

Bagaimana Mereka Bekerja : Autoklaf menggunakan wap bertekanan pada suhu tinggi untuk mensterilkan peralatan, manakala pensteril lain mungkin menggunakan haba kering, gas (etilena oksida), atau sinaran bergantung pada aplikasi.

-

Faedah :

- Menyediakan kaedah kawalan mikrob yang disahkan

- Memastikan kemandulan peralatan boleh guna semula seperti alat pembedahan, barangan kaca dan komponen keluli tahan karat

- Memenuhi keperluan pengawalseliaan yang ketat untuk pengeluaran ubat aseptik

Mesin pensterilan amat diperlukan dalam pembuatan vaksin, pengeluaran ubat suntikan, dan bentuk dos steril yang lain.

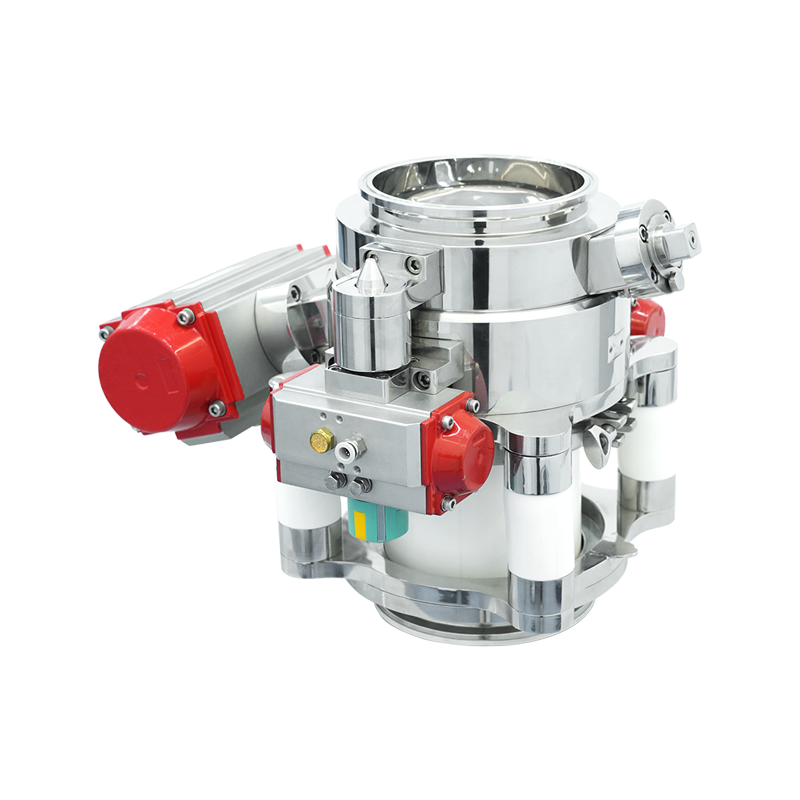

5. Vial, Ampul, dan Pencuci Botol

Dalam pembungkusan farmaseutikal, bekas seperti vial, ampul dan botol mesti dibersihkan dengan teliti sebelum mengisi. GMP memerlukan bekas ini bebas daripada bahan zarah dan pencemaran mikrob.

-

Bagaimana Mereka Bekerja : Mesin basuh bekas menggunakan pancutan air yang disucikan, udara atau larutan pensterilan untuk mencuci dan membilas bekas. Mereka juga boleh menyepadukan terowong depirogenasi untuk mengeluarkan pirogen seperti endotoksin.

-

Faedah :

- Memastikan kemandulan bahan pembungkusan

- Mencegah pencemaran semasa proses pengisian

- Menyediakan pembersihan yang disahkan dan boleh dihasilkan semula

Mesin ini amat kritikal dalam pembuatan produk suntikan dan oftalmik.

6. Mesin Pembersihan Ultrasonik

Mesin pembersih ultrasonik menggunakan gelombang bunyi frekuensi tinggi untuk mencipta buih mikroskopik dalam larutan pembersih cecair. Gelembung-gelembung ini runtuh dengan kuat, dengan berkesan menanggalkan kotoran, sisa dan bahan cemar walaupun dari kawasan yang sukar dicapai.

-

Bagaimana Mereka Bekerja : Bahagian direndam dalam mandi ultrasonik yang diisi dengan agen pembersih. Kesan peronggaan yang dihasilkan oleh gelombang bunyi mengeluarkan zarah dari permukaan dan celah.

-

Faedah :

- Berkesan untuk membersihkan bahagian yang rumit dengan bukaan kecil

- Mengurangkan keperluan untuk menggosok keras atau bahan kimia yang agresif

- Memastikan hasil yang konsisten tanpa merosakkan komponen sensitif

Pembersih ultrasonik sering digunakan untuk instrumen makmal, bahagian ketepatan, dan alat pembedahan.

7. Mesin Pembersihan Lantai dan Permukaan

Walaupun pembersihan peralatan adalah penting, kebersihan kemudahan adalah sama penting. GMP memerlukan kawasan pengeluaran farmaseutikal untuk kekal bersih dan terkawal. Penyental lantai khusus, sistem vakum dan mesin sanitasi permukaan direka bentuk untuk persekitaran farmaseutikal.

-

Bagaimana Mereka Bekerja : Mesin ini menggunakan penapisan HEPA, bahan yang serasi dengan bilik bersih, dan komponen tidak menumpahkan untuk mengekalkan kebersihan tanpa memasukkan bahan cemar.

-

Faedah :

- Memastikan pematuhan piawaian kebersihan kemudahan GMP

- Mencegah pencemaran silang antara kawasan pengeluaran

- Menyokong klasifikasi bilik bersih dalam persekitaran steril

Peranan Pengesahan dan Dokumentasi

Mesin pembersihan GMP bukan sahaja mengenai prestasi mekanikal—ia juga mesti memenuhi keperluan kawal selia untuk pengesahan. Setiap kitaran pembersihan mesti didokumenkan dan boleh disahkan, memastikan kebolehkesanan dan pematuhan semasa audit. Mesin lanjutan selalunya termasuk rekod elektronik, pengelogan data dan ketersambungan dengan Sistem Pelaksanaan Pembuatan (MES) untuk pemantauan masa nyata.

Kesimpulan

Industri farmaseutikal bergantung pada pelbagai jenis mesin pembersihan GMP untuk mengekalkan pematuhan, memastikan keselamatan pesakit dan meningkatkan kecekapan operasi. Daripada sistem Clean-in-Place dan Clean-out-of-Place kepada pembersih ultrasonik, mesin basuh botol dan autoklaf, setiap jenis mesin mempunyai tujuan unik dalam mencegah pencemaran dan menjaga kualiti produk.

Dengan menyepadukan teknologi ini ke dalam kemudahan pengeluaran, pengeluar farmaseutikal boleh memenuhi permintaan ketat peraturan GMP sambil mengekalkan piawaian pembersihan yang konsisten dan disahkan. Akhirnya, mesin ini memainkan peranan penting dalam memastikan setiap ubat yang dihantar kepada pesakit adalah selamat, berkesan dan bebas daripada pencemaran.